FAQ

Feeder Fragen?

Hier gibt es Antworten

Was Sie schon immer über Feeder und flexfactory wissen wollten – hier finden Sie es. Falls nicht, sind wir selbstverständlich gerne persönlich für Sie da. Rufen Sie uns an, wir freuen uns auf Sie.

Wofür benötigt man bei einer flexiblen Zuführlösung eigentlich ein Kamerasystem und kann man da nicht jedes beliebige System verwenden?

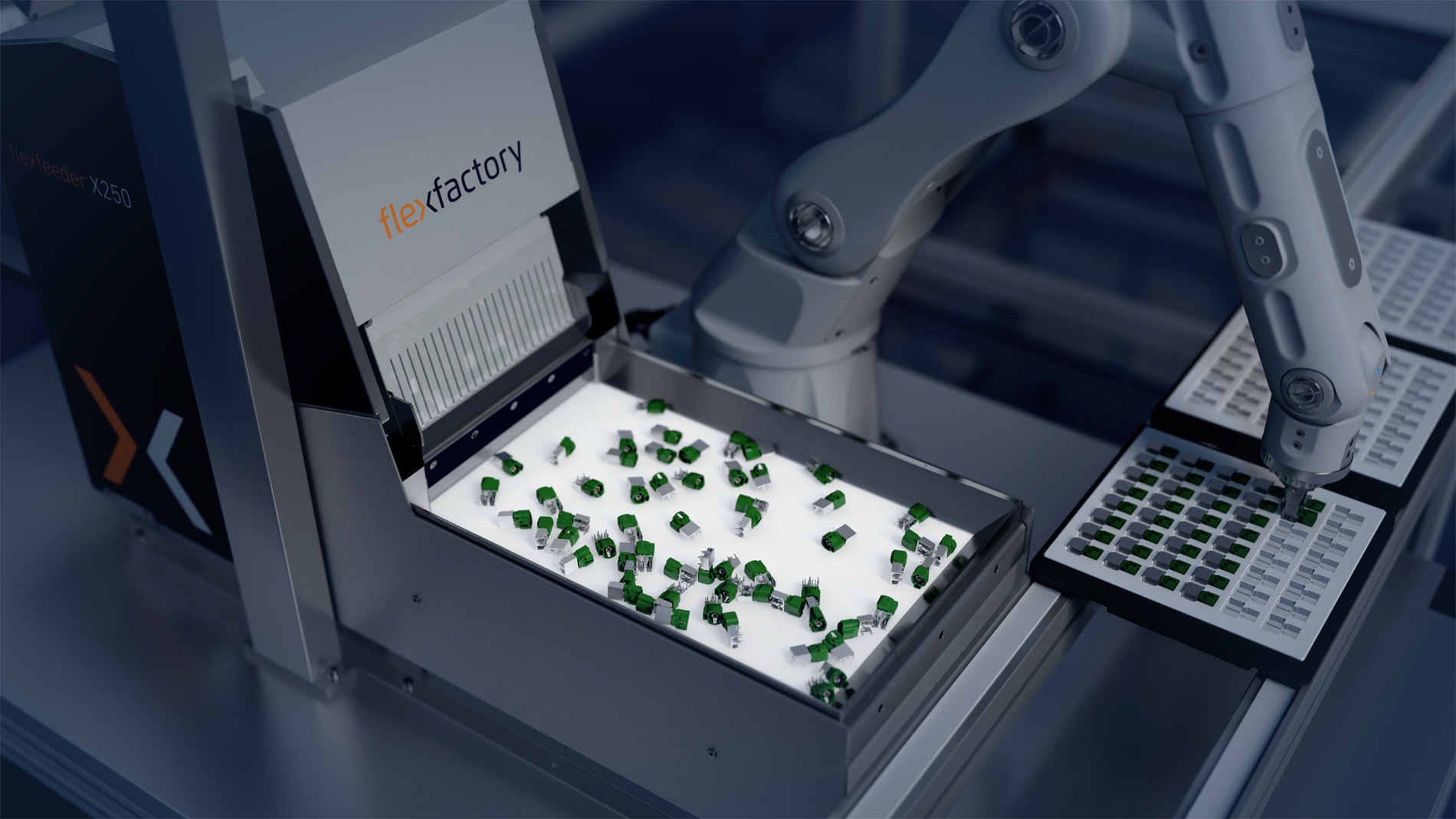

Das Kamerasystem hat bei der flexiblen Zuführung eine zentrale Bedeutung. Fortwährend analysiert die Kamera die aktuelle Situation auf dem Feeder. Das System entscheidet dann, welche Bewegungen der Feeder-Platte am besten dazu führt, möglichst schnell, möglichst viele Teile in die ideale Lage zu bringen. Die aktuellen Koordinaten der identifizierten Teile werden an den angeschlossenen Roboter übergeben.

In der Software stecken viele Jahre an Entwicklung und Optimierung. Das garantiert ein effizientes und reibungsloses Zusammenspiel von Feeder, Kamera und Roboter. Andere Kamerasysteme profitieren nur bedingt von diesem Know-how.

Schulungen auf unser System dauern für absolute Neulinge in Sachen flexibler Zuführtechnik nur einen Tag. Mittlerweile sind Treiber für nahezu jeden Industrieroboter im System integriert.

Wie kann ich erfahren, ob und wie gut die Teile, die ich zuführen möchte, auf dem flexfeeder laufen?

Das ist eigentlich in jedem Projekt die zentrale Frage. Daher haben wir bei uns im Hause ein Testcenter eingerichtet. Drei Mitarbeiter sind ausschließlich damit beschäftigt, Tests für unsere Kunden durchzuführen. Diese Tests führen wir in der Regel mit einem Roboter durch und schaffen so absolut realistische Verhältnisse. Im Anschluss an den Test erhält jeder Kunde ein ausführliches Protokoll über die Testergebnisse, ein Video, in dem man die Zuführung der Teile aus verschiedenen Perspektiven sieht und auch ein verbindliches Angebot über die von uns für dieses Projekt empfohlenen und im Test verwendeten Komponenten. Zusätzlich speichern wir die komplette verwendete Software des Tests, die der Kunde beim Kauf eines Systems dann kostenfrei erhält. Und sollte ein Produkt des Kunden Probleme machen: Wir sagen es, wir zeigen es und wir suchen gemeinsam mit dem Kunden nach Lösungen. Wir verkaufen erst wirklich gerne dann ein System, wenn auch wir davon überzeugt sind, dass die Lösung wie gewünscht funktioniert. Das schafft Sicherheit auf allen Seiten!

Gibt es eine Grundregel wie groß der flexfeeder in Bezug auf die zuzuführende Teilegröße mindestens sein sollte? Wie finde ich den für die Anwendung optimalen flexfeeder?

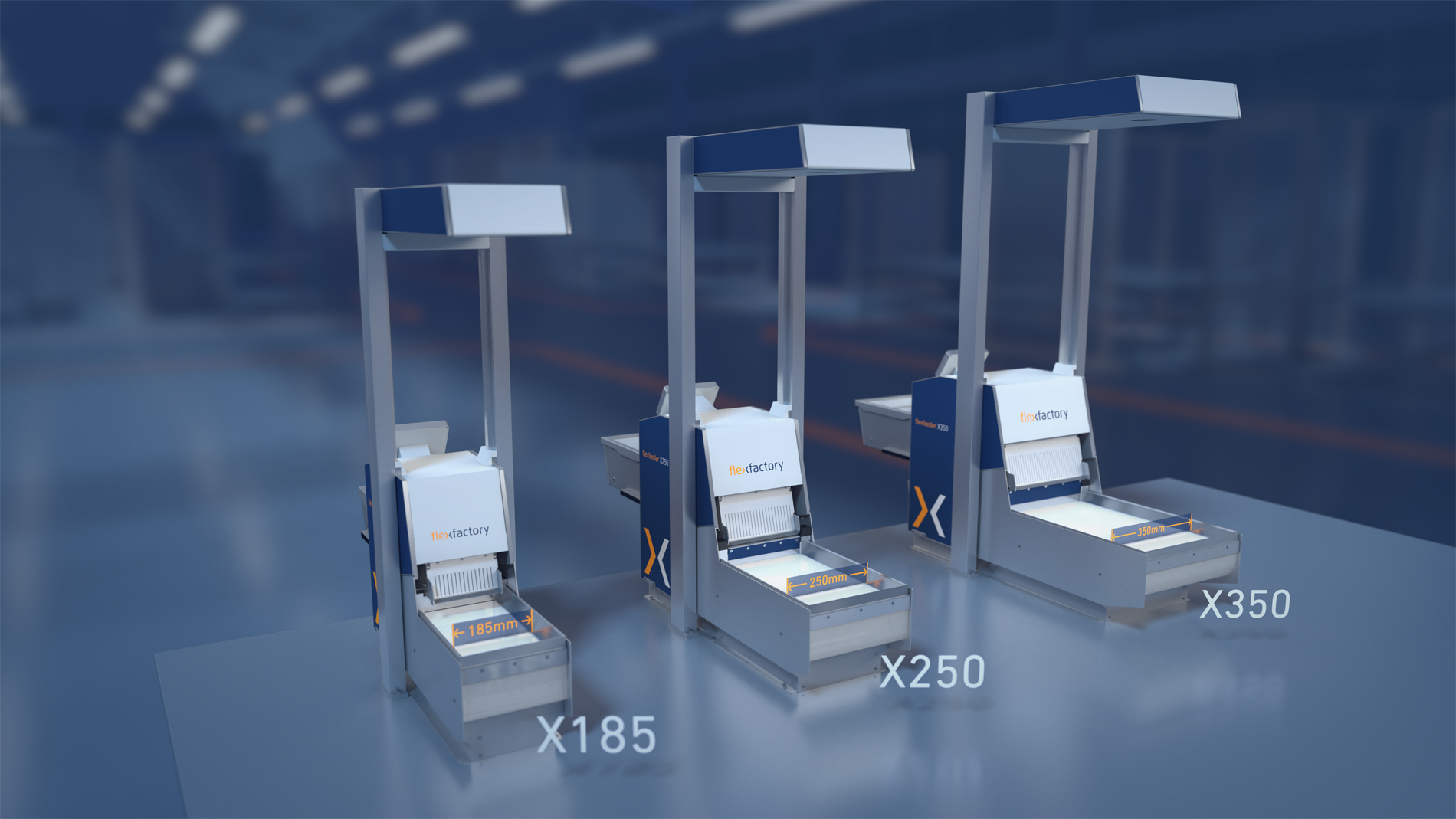

Für die Auswahl des passenden flexfeeders gibt es eine Faustformel:

Feederbreite = max. Teilelänge x 5

Mit dieser Formel fährt man in der Regel relativ gut.

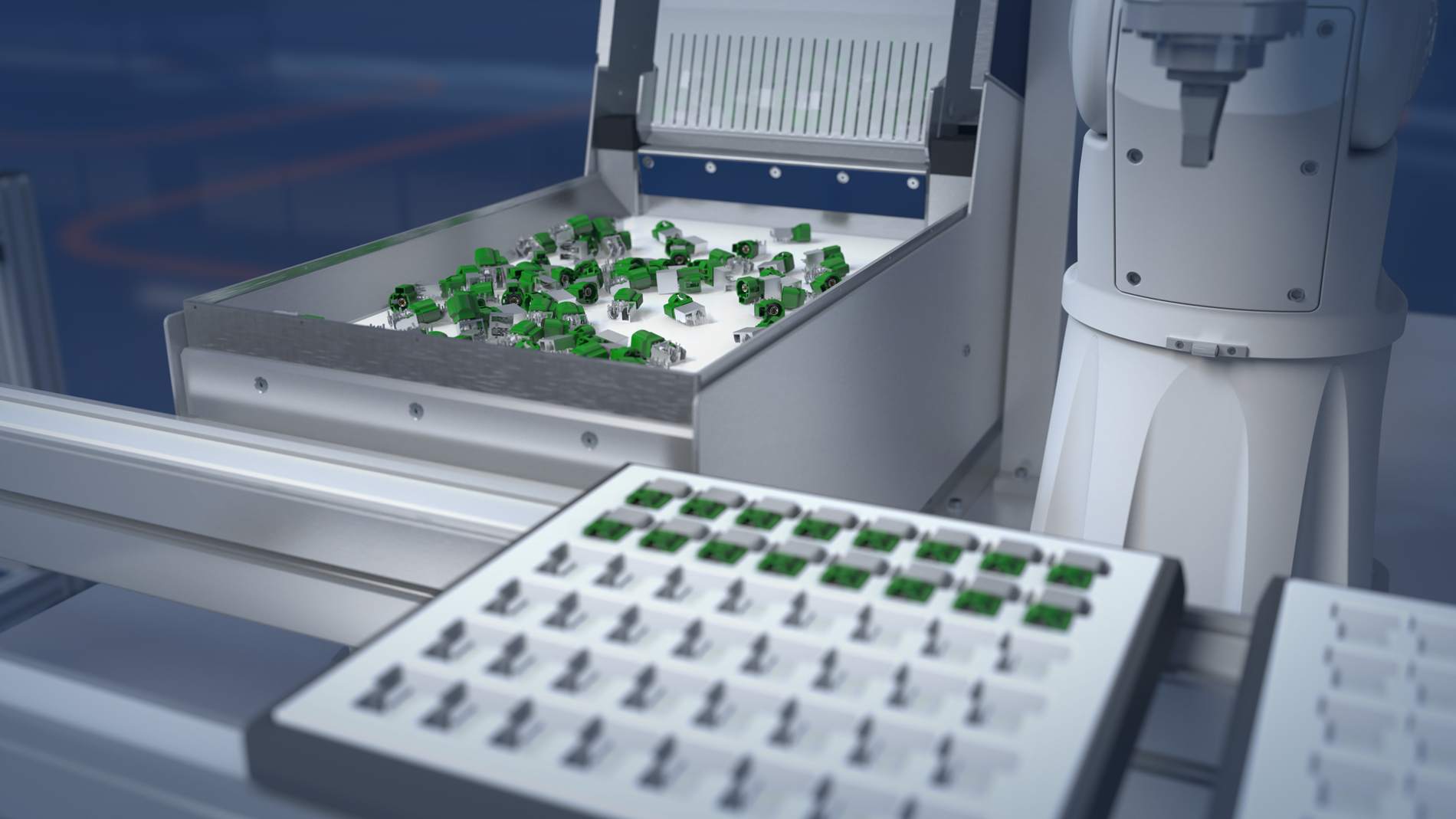

Sollen z. B. Teile von 45 mm Länge zuführen werden (45 x 5 = 225 mm), so ist der flexfeeder X250 hier die erste Wahl. Die Zahl in Typenbezeichnung des flexfeeders kennzeichnet die Breite des Feeders.

Befolgt man diese Faustformel, passen etwa 20 bis 25 Teile in den Bildbereich der Kamera und das führt somit zu einer guten Wahrscheinlichkeit, immer auch einige Teile in der gewünschten Lage zu finden. In der Regel steigt mit der Größe des Feeders auch der Durchsatz innerhalb der Anwendung.

Um Sicherheit zu bekommen, führen wir auf Wunsch Tests mit realen Teilen auf unseren Feedern durch und ermitteln so die ideale Konfiguration einer jeden Anwendung.

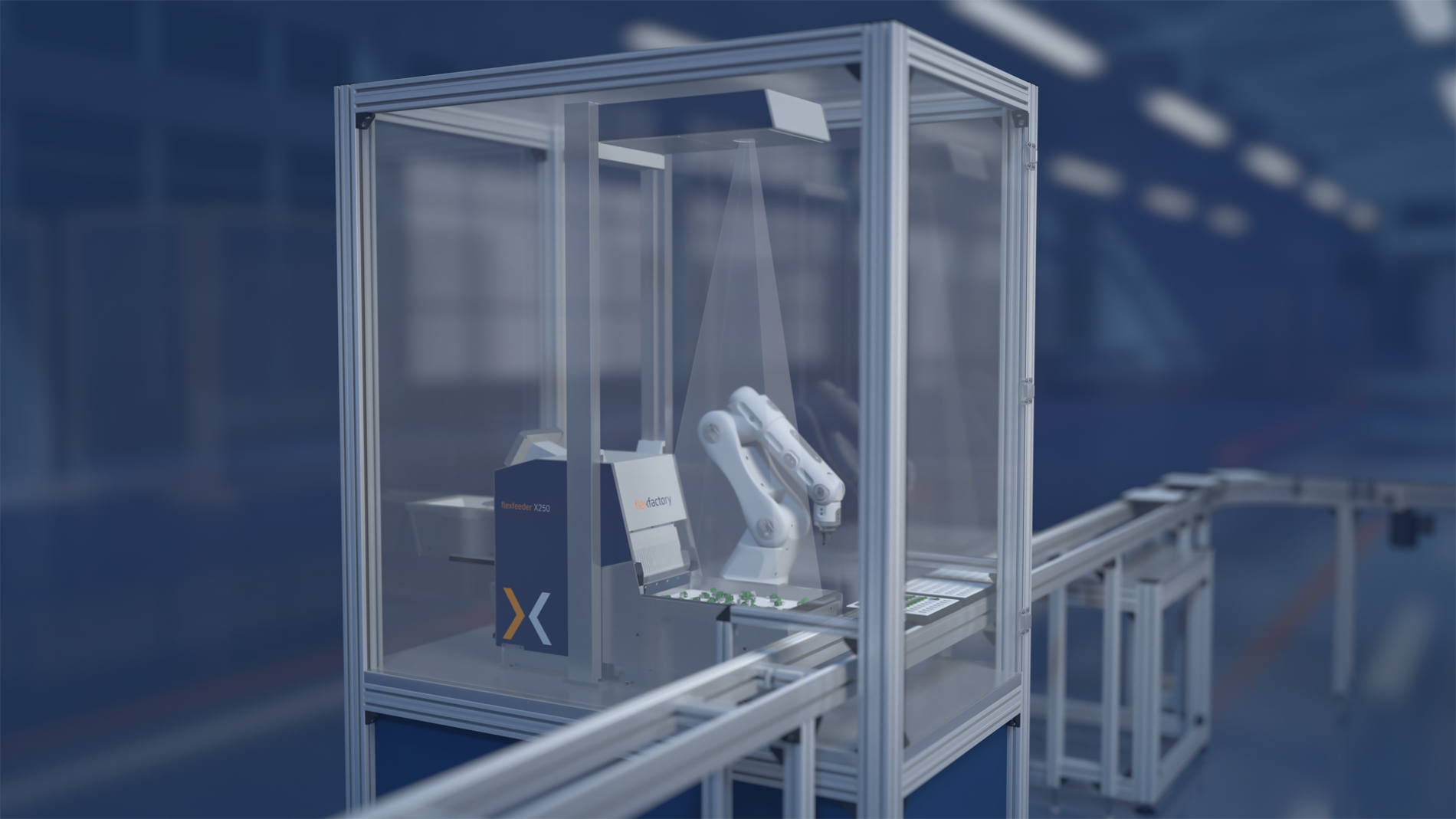

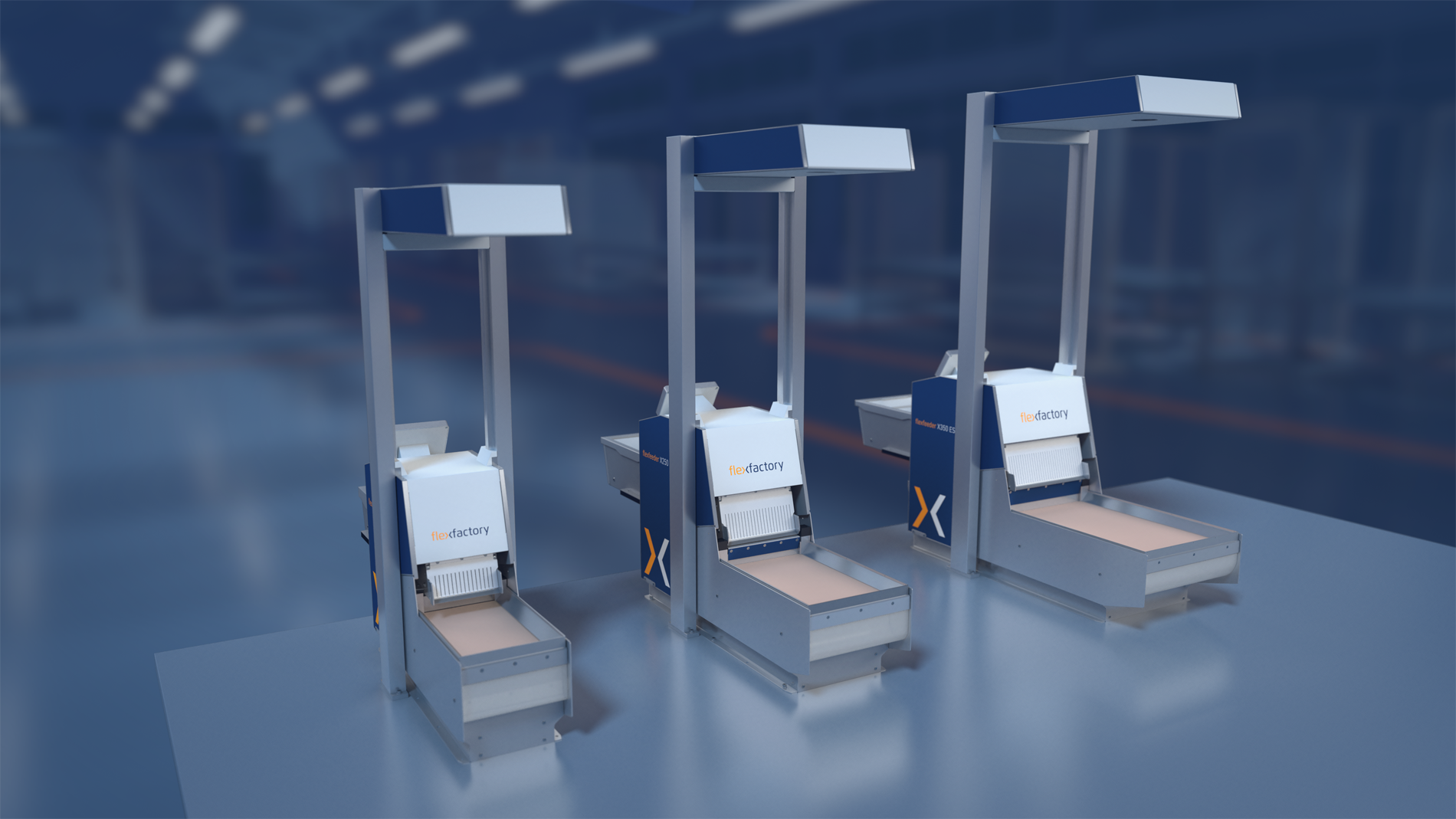

In welchem Abstand und wie installiert man die Kamera beim flexfeeder?

In jeder Anwendung gibt es einen vordefinierten Abstand der Kamera, der auch streng eingehalten werden muss. Der Abstand definiert sich durch die Auflösung der Kamera, die Größe des Bildfeldes und durch die gewählte Linse. Eine Kamera, zu dicht über der Oberfläche des flexfeeders, führt zu Verzerrungen. Wir liefern den flexfeeder daher auch mit einem komplett vorkonfigurierten Kameraturm, der neben der Kamera auch eine Möglichkeit zur Befestigung des optionalen Toplights bietet. So ist alles komplett verkabelt, was die Integration enorm vereinfacht und Fehlerquellen eliminiert. Insbesondere im Betrieb mit kollaborativen Robotern ohne Schutzumhausung ist diese Art der Kamerainstallation besonders komfortabel, da ja gar keine Zellenstruktur zur Montage der Kamera und des Toplights existiert. Die volle Integration der Kamera und des Toplights ist ein Alleinstellungsmerkmal der flexfeeder-Baureihe.

Was passiert mit NiO-Teilen oder versehentlich falschen Teilen, die sich im System befinden?

Bei der flexiblen Zuführung wird das Thema „Qualitätssicherung“ als kostenfreies Add-on mitgeliefert. Anders als bei klassischen Schwingförderern wird hier jedes einzelne Teil mit der Kamera vermessen und mit dem hinterlegten Referenzmodell des Bauteils verglichen. Bei Abweichungen von diesem Modell kennzeichnet das System diese Teile als fehlerhaft und verhindert, dass diese Teile durch den Roboter entnommen werden. Durch das speziell integrierte Gate lassen sich solche Teile, insbesondere dann, wenn sich mehrere davon im Bildbereich angesammelt haben, nach hinten in eine NiO-Box ausschleusen.

Das flexfeeder-System ist damit selbstentstörend. Ein Anlagenstillstand durch ein fehlerhaftes Teil, wie bei Verwendung eines traditionellen Schwingförderers, ist nicht möglich und fehlerhafte Teile können nicht verbaut werden. Das schafft echte Prozesssicherheit durch eine extrem hohe Verfügbarkeit der Automatisierungslösung.

Ist ein solches flexfeeder-System wiederverwendbar oder ist es immer auf den speziellen Anwendungsfall zugeschnitten?

Der flexfeeder ist, genau wie ein Industrieroboter, ein wiederverwendbares Betriebsmittel. Mit einem flexfeeder X250 lassen sich beispielsweise Teile in einem Bereich von 0,2 mm – 90 mm Länge zuführen. Das System ist also gerade bei wechselnden Anforderungen und wechselnden Produkten optimal. Viele der von flexfactory gelieferten Systeme sind schon über 10 Jahre im Einsatz und mit ständig wechselnden Bauteilen in Betrieb.

„Heute die Probleme von morgen lösen“ – diese Maxime wird durch den Einsatz der flexiblen Zuführsysteme von flexfactory konsequent umgesetzt.

Ist in jedem Fall eine Machbarkeitsuntersuchung notwendig, um festzustellen, ob und mit welchem flexfeeder-System eine Anwendung realisierbar ist?

Ganz klar: Nein! In der Regel genügt uns ein Foto oder eine Zeichnung der zuzuführenden Teile mit der Angabe der gewünschten Lage und des geforderten Durchsatzes. Unsere Spezialisten können darauf basierend das passende System identifizieren und der Kunde erhält zumeist innerhalb von wenigen Stunden ein Budgetangebot über genau dieses System. Die gewählte Konfiguration sollte aber, gerade bei kritischen Teilen und hohem Durchsatz, durch einen Test mit realen Bauteilen verifiziert werden. Das schafft Sicherheit und hilft unseren Kunden auch häufig, Akzeptanz für die Lösung zu erzielen.

Welche Lösung gibt es bei rollenden Teilen? Bewegen diese sich nicht sehr lange auf der Oberfläche des flexfeeders?

Das flexfeeder-System ist so konzipiert, dass sich die flexfeeder-Platte (aus POM) innerhalb von wenigen Sekunden vollkommen werkzeuglos tauschen lässt.

Bei Teilen, die zum Rollen neigen, wählt man eine strukturierte Platte. Für jeden flexfeeder stehen hierbei viele verschiedene Platten zur Verfügung. Falls notwendig, können auch kundenspezifische Platten konstruiert und gefertigt werden.

In unseren Tests ermitteln wir die jeweils für das Bauteil optimale Platte und dokumentieren das Verhalten der Teile per Video. So stellen wir sicher, dass die Anforderungen an die Lösungen auch garantiert erreicht oder meist sogar übertroffen werden.

Wie kann ich erfahren, ob und in welchem Maße in meinem Betrieb Potenzial für den Einsatz flexibler Zuführtechnik besteht?

Wir kommen zu Ihnen und beraten Sie gerne. Gemeinsam mit Ihnen analysieren wir das Potenzial für diese Art von Anwendungen. Wir zeigen Ihnen die Möglichkeiten, aber auch die Grenzen auf und suchen gemeinsam mit Ihnen nach möglichen Partnern für die Umsetzung der Aufgabenstellung. Dabei partizipieren Sie von unserem großen Netzwerk in der Welt der Automatisierungstechnik. Ganz gleich, ob Sie Fragen zum Greifer haben oder auch Unterstützung bei der Programmierung der Anwendung benötigen – wir helfen Ihnen entweder direkt oder stellen die richtigen Kontakte her.

Unser Ziel ist die langfristige Zusammenarbeit mit unseren Kunden und die erreichen wir nur, wenn Sie zufrieden mit uns und unseren Lösungen sind.

Gibt es Möglichkeiten zur Fernwartung einer flexfeeder-Anwendung?

Mit vielen unserer Kunden stehen wir in engem Kontakt und haben bei Bedarf auch die Möglichkeit, online auf die Anwendung zuzugreifen und Anpassungen vorzunehmen. Unser System ist für die Fernwartung vorbereitet und die schnelle Hilfe beim Auftreten von Problemen ist bei uns selbstverständlich. Dazu gehören auch eine komplett kostenfreie Hotline und die zweijährige Gewährleistung auf alle von uns gelieferten Systeme. In vielen Fällen haben wir auch Kundenteile bei uns vorrätig, können so Optimierungen vornehmen und die geänderten Parameter direkt in die Anlage des Kunden einspielen. So schaffen wir sichere Produktionsbedingungen und helfen auch mit, diese nach Lieferung des Systems aufrechtzuerhalten.

Wie aufwändig ist die Einarbeitung bzw. Schulung in ein solches System? Ist es nicht sehr kompliziert eine solche Anwendung zu realisieren?

Unser Ziel ist es, dass unsere Kunden das System von A bis Z beherrschen, selbstständig in Betrieb nehmen und auch warten können. Der ideale Kandidat für die Inbetriebnahme eines kamerageführten flexfeeder-Systems ist auch der, der den Roboter programmiert.

Nach einer Schulung von nur wenigen Stunden, die wir auf Wunsch auch vor Ort durchführen, ist jeder Roboterprogrammierer in der Lage, flexfeeder, Kamera und Roboter zueinander zu kalibrieren, neue Teile zu teachen, die passenden Parameter für die Bewegungen des flexfeeders anzupassen und die Kommunikation mit dem Roboter herzustellen. Durch die stetig wachsende Zahl von Robotertreibern ist gerade der letzte Punkt besonders einfach umzusetzen, ganz gleich von welchem Hersteller der Roboter kommt. Know-how vor Ort schafft Unabhängigkeit, Sicherheit und Zufriedenheit mit der umgesetzten Lösung und genau das zu erreichen ist unser Ziel.